Inicio | Galvanizado en caliente

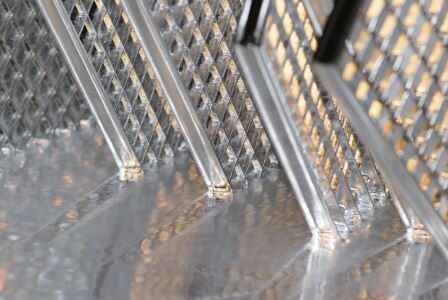

El 90% de nuestros productos están galvanizados en caliente. En el galvanizado por inmersión en caliente o por lotes, los componentes de acero acabados se sumergen en una aleación de zinc caliente y líquida a 450 grados Celsius. El revestimiento de zinc, que protege los componentes de la corrosión, se crea por la difusión mutua del zinc y el hierro. En comparación con otros sistemas de protección contra la corrosión, como los revestimientos o las pinturas, el galvanizado en caliente se caracteriza por una vida útil especialmente larga: El recubrimiento de zinc protege el acero hasta 100 años sin necesidad de mantenimiento ni revisión.

Las estructuras de acero galvanizado en caliente también están óptimamente protegidas contra las influencias mecánicas: incluso con montajes y desmontajes regulares, los componentes galvanizados en caliente, como las Rejillas metálicas, pueden utilizarse durante décadas. En caso de defectos o deterioro de la protección anticorrosiva, los componentes de acero galvanizado en caliente pueden volver a galvanizarse y reutilizarse sin pérdida de calidad. Al final de su vida útil, el acero galvanizado en caliente puede reciclarse tantas veces como sea necesario, es decir, fundirse y fundirse en nuevos productos de acero. La tasa de reciclaje del acero galvanizado en caliente en toda la industria es actualmente del 88%, con una reutilización del 11%. En el proceso de reciclaje, el zinc evaporado también se recoge y se reutiliza.

Estas propiedades hacen del acero galvanizado en caliente un componente importante de la economía circular como material circular y material de construcción.

No hay duda de que el galvanizado en caliente es un proceso que consume mucha energía, en el que se emiten contaminantes y se utilizan sustancias sensibles para el medio ambiente. Entre otras cosas, nuestros baños de zinc tienen que mantenerse a una temperatura de 450 grados centígrados los 365 días del año. Para preparar el acero para la galvanización se necesitan productos químicos como el ácido clorhídrico. Mantener el impacto medioambiental de nuestras actividades lo más bajo posible y garantizar el máximo nivel de seguridad laboral para nuestros empleados ha sido siempre un principio básico del Grupo Lichtgitter.

EL GRUPO DE GALVANIZACIÓN MÁS MODERNO DE EUROPA

Con nuestras cuatro plantas de Heek, Stadtlohn, Sulz y Glos (Francia), somos el grupo de galvanización más moderno de Europa. Las instalaciones más modernas, los procesos informatizados y, por último, pero no por ello menos importante, nuestros empleados experimentados y bien formados garantizan que seamos la referencia del sector en términos de calidad, servicio y sostenibilidad.

Puesta en servicio: finales de 2013

Tamaño: más de 12.000 m2 de nave cubierta para acabado, preparación de pedidos y almacenamiento

Dimensiones de utilización de la caldera: L 8,00 x A 1,45 x P 3,2 m

Puesta en servicio: principios de 2001

Tamaño: 6.500 m2 de nave cubierta para acabado, preparación de pedidos y almacenamiento

Dimensiones de utilización de la caldera: L 7,00 x A 1,20 x P 2,50 m

Puesta en servicio: principios de 2009

Tamaño: 4.500 m2 de nave cubierta para acabado, preparación de pedidos y almacenamiento

Dimensiones de utilización de la caldera: L 7,20 x A 1,30 x P 2,80 m

Puesta en servicio: mediados de 2024

Tamaño: 5.000 m2 de nave cubierta para acabado, preparación de pedidos y almacenamiento

Dimensiones de utilización de la caldera: L 7,00 x A 1,45 x P 3,00 m

Nuestro viaje hacia una mayor responsabilidad continúa: puedes encontrar más información aquí.