Accueil | Galvanisation à chaud

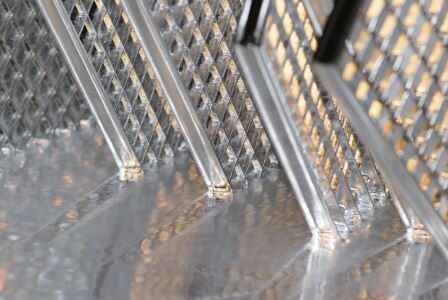

90% de nos produits sont galvanisés à feu. Lors de la galvanisation à chaud ou à la pièce, les composants en acier finis sont plongés dans un alliage de zinc liquide à 450 degrés Celsius. La diffusion alternée du zinc et du fer crée un revêtement de zinc qui protège les pièces contre la construction. Comparée à d’autres systèmes de protection contre la corrosion tels que les revêtements ou les peintures, la galvanisation à chaud se caractérise par une durée de vie particulièrement longue : Le revêtement de zinc protège l’acier jusqu’à 100 ans, sans qu’aucune mesure d’entretien ou de maintenance ne soit nécessaire.

Les constructions en acier galvanisé à chaud sont également protégées de manière optimale contre les influences mécaniques - même en cas de montage et de démontage réguliers, les éléments de construction galvanisés à chaud, par exemple les caillebotis, peuvent être utilisés pendant des décennies. En cas de défauts ou de diminution de la protection contre la corrosion, les éléments de construction en acier galvanisé à chaud peuvent être re-galvanisés et réutilisés sans perte de qualité. En fin de vie, l’acier galvanisé à chaud peut être recyclé, c’est-à-dire fondu et gardé-pied pour fabriquer de nouveaux produits en acier, autant de fois que nécessaire. Le taux de recyclage de l’acier galvanisé à chaud dans l’ensemble de l’industrie est actuellement de 88%, et le taux de recyclage de 11%. Le processus de recyclage permet également de récupérer le zinc qui s’évapore et de le réutiliser.

Ces caractéristiques font de l’acier galvanisé à chaud un matériau de travail et de construction circulaire, un élément important de l’économie circulaire.

Il ne fait aucun doute que la galvanisation à chaud est un processus qui consomme beaucoup d’énergie, qui émet des polluants et qui utilise également des substances sensibles pour l’environnement. Entre autres, nos bains de zinc doivent être maintenus à une température de 450 degrés Celsius 365 jours par an. Des produits chimiques, comme l’acide chlorhydrique, sont nécessaires pour préparer l’acier à la galvanisation. Le groupe Lichtgitter a toujours eu pour principe de réduire au maximum l’impact de ses activités sur l’environnement et de garantir le plus haut niveau de sécurité au travail pour ses collaborateurs.

GROUPE DE ZINGUERIE LE PLUS MODERNE D’EUROPE

Avec nos quatre usines à Heek, Stadtlohn, Sulz et Glos (France), nous sommes le groupe de galvanisation le plus moderne d’Europe. Des installations à la pointe de la technologie, des processus informatisés et, surtout, des employés expérimentés et bien formés font de nous la référence du secteur en termes de qualité, de service et de selon coquis.

Mise en service : fin 2013

Taille : plus de 12 000 m2 de hangar couvert pour la finition, la préparation des commandes et le stockage

Dimensions utiles de la chaudière: L 8,00 x l 1,45 x P 3,2 m

Mise en service : début 2001

Taille : 6.500 m2 de surface couverte pour la finition, la préparation des commandes et le stockage

Dimensions utiles des chaudières: L 7,00 x l 1,20 x P 2,50 m

Mise en service : début 2009

Taille : 4.500 m2 de surface couverte pour la finition, la préparation des commandes et le stockage

Dimensions utiles des chaudières: L 7,20 x l 1,30 x P 2,80 m

Mise en service : mi-2024

Taille : 5.000 m2 de surface couverte pour la finition, la préparation des commandes et le stockage

Dimensions utiles des chaudières: L 7,00 x l 1,45 x P 3,00 m

Notre voyage vers plus de responsabilité se poursuit - vous trouverez ici d’autres aperçus.